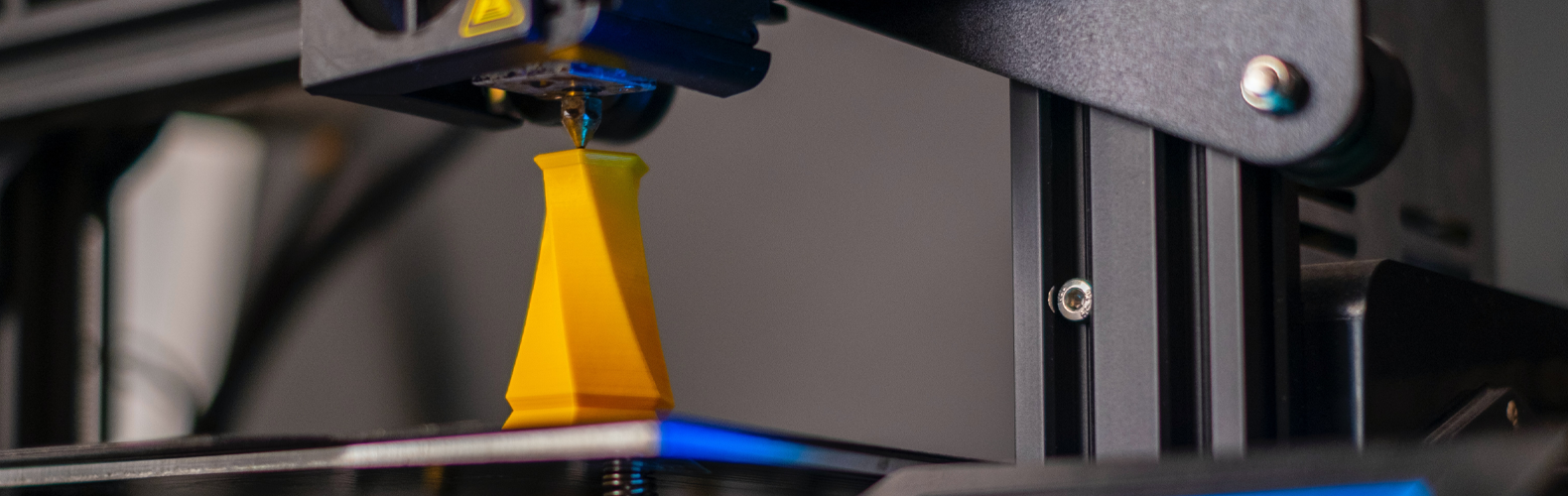

Egyre elterjedtebbek napjainkban a 3D nyomtatási technológiák. Az átlag felhasználók számára igyekeztünk összegyűjteni azokat a hasznos információkat, amelyek alapján betekintést nyerhetnek ebbe a roppant trendi és izgalmas világba.

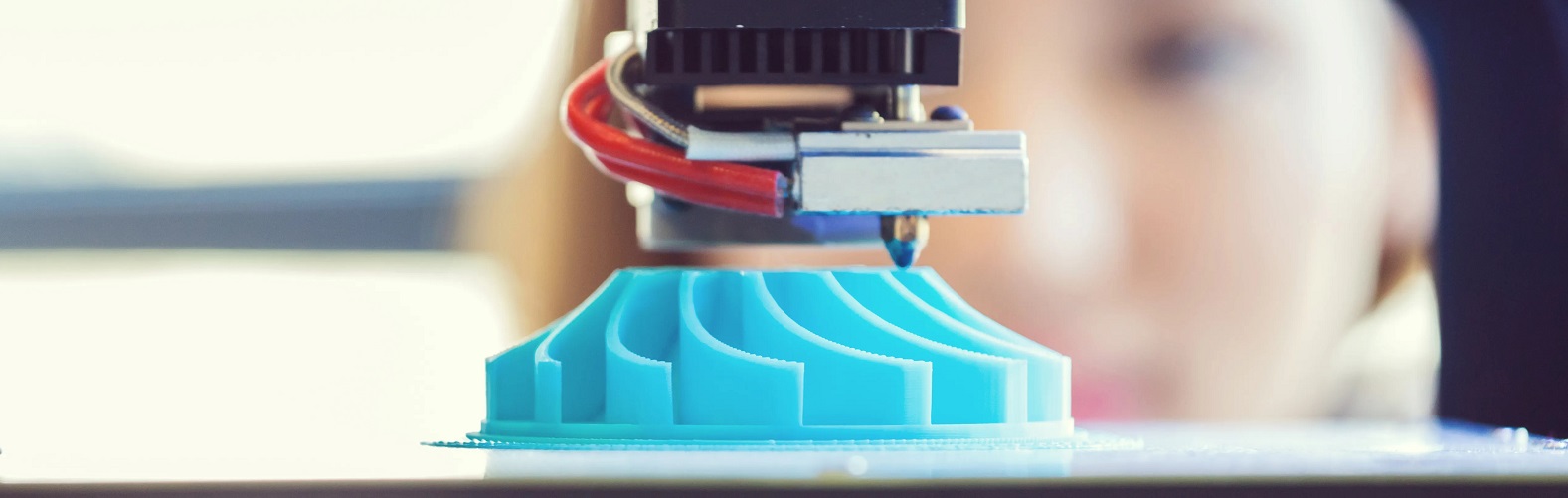

A leggyakoribb FDM (Fused Deposition Modeling - azaz szálhúzásos) nyomtatók már akár otthoni felhasználásra is elérhető áron megvásárolhatóak, azonban az iparban használt alkatrészek gyártására ezeknek az eszközöknek a képességei kevésnek minősülnek, ugyanis a munkadarabra ható igénybevételek mértéke meghaladja az egyszerű szálhúzással gyártott alkatrészek terhelhetőségét.

Ilyen esetekben kerül szóba az ipari felhasználásra szánt, karbon szál merevítéssel ellátott 3D nyomtatott alkatrész. Ebben az esetben speciális szálhúzásos gépre van szükségünk, ugyanis az alap Nylon vagy mikro karbon szálakkal kevert Nylon (ONYX) rétegei közé erősítés céljából tiszta karbon szálat kell húznunk. Ahhoz, hogy ez kivitelezhető legyen, két extruder fej kell nekünk: egy az alap Nylon adagolására, egy pedig a karbonszál adagolására.

Költséghatékonyság

Bár az alap ONYX műanyag és a kompozitok sem éppen olcsók, mégis költséghatékonyabb lehet nyomtatni egyes alkatrészeket. Megfelelő tervezéssel minimális a hulladék, nem szükséges a teljes testet 100%-ban kitölteni. A kompozit szál elhelyezése is csökkentheti az anyagköltségeket, ha csak a szükséges pontokon erősítjük a munkadarabot. Bizonyos darabszámig sorozatgyártásban is olcsóbb a konkurens technológiákkal szemben, ugyanis időarányosan gyorsabban elkészül egy munkadarab, mint a többi technológiában az előkészületek, és nincs extra anyagi vonzata sem.

Gyorsaság

A tervezési folyamatok végeztével a legtöbb alkatrész akár 24 órán belül elkészülhet. Ezt sok tényező befolyásolhatja:

- függ az alkatrész méretétől és összetettségétől,

- szükséges van-e extra erősítést alkalmazni vagy sem,

- igény van-e a méretek ellenőrzésére nyomtatás közben,

- kell-e külső alkatrészt implementálni a modellbe nyomtatás közben (pl.: menetbetét).

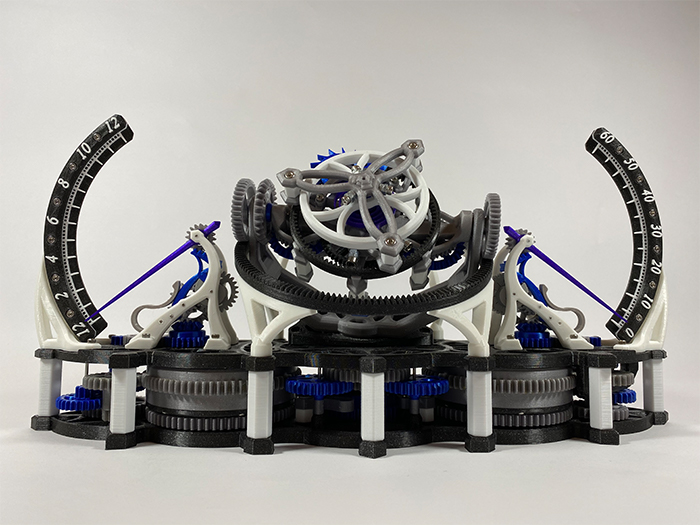

Geometriai szabadság

Nyomtatott alkatrésznél nem szabnak gátat a geometriai alaksajátosságok, szinte bármilyen alakzat megvalósítható. Nincsenek olyan korlátok, mint például öntésnél vagy marásnál, hogy egy adott helyre nem tud “benyúlni” a marófej. Csaknem minden esetre megoldást kínál az alátámasztások lehetősége.

Ami ilyen téren problémát okozhat, hogy ha olyan helyen van extra alaksajátosság, ahonnan nem tudjuk eltávolítani az alátámasztást sem vagy, ha olyan extra erősítésre van szükség, ami miatt az asztalon olyan pozícióba kerül a munkadarab, hogy problémát jelenthet az alátámasztás elhelyezése is. Ezeket a problémákat még a tervezés folyamatában figyelembe kell venni, és eleve úgy készíteni a modellt, hogy megfeleljen minden nyomtatási feltételnek.

Fontos még figyelembe vennünk azt is, hogy rétegenként épül fel a munkadarab, vagyis egy tengely mentén biztosan gyengébb a terhelhetősége. Ennek következménye, hogy ha például a nyomtatási rétegekre merőleges tengelyen próbálunk hajlító nyomatékkal hatni, viszonylag alacsony terhelés hatására eltörik a munkadarab, ugyanis egyszerűen szétválnak a rétegek. Ez szintén egy fontos tulajdonság, amire figyelnünk kell a tervezéskor, hogy ki tudjuk küszöbölni.

Alapanyagok nyújtotta lehetőségek

Többfajta alapanyagot vegyíthetünk többfajta kompozittal. Az, hogy éppen melyikre esik a választásunk, leginkább attól függ, milyen igénybevételnek van kitéve a munkadarab. Prototípusok gyártásánál például nincs feltétlenül szükség komoly teherbírásra vagy hőállóságra, ezért használhatunk sima nylont. Ha viszont komolyabb terhelést kap az alkatrész, célszerű Onyx alapot használni Carbon vagy Kevlar merevítő szálakkal. Ha magasabb hőmérsékletű közegben hasznosítjuk az alkatrészt, előnyös az extra hőállóságú üvegszálas merevítés alkalmazása.

A carbon és hozzá hasonló technológiák fő tulajdonsága, hogy húzásra terhelhetőek. Nyomtatott alkatrészbe húzott szál esetén a munkadarabot érő terhelésből ébredő feszültség nagy részét átveszi a merevítő szál. Tervezéskor figyelembe kell venni, hogy a munkadarabra milyen terhelések milyen irányban hatnak, és úgy kell megalkotni a modellt, hogy a merevítő szálak megfelelő elhelyezkedésben legyenek, így beteljesítve szerepüket átvegyék és megfelelő módon eloszlassák a terhelést a munkadarab kritikus pontjairól.

Alkalmazási területek

Prototipizálás

Az egyik legjobb alkalmazási területe a 3D nyomtatásnak a prototípusok gyártása. Sok esetben sima műanyag nyomtatás is elég lehet, hogy egy valós modellt alkothassunk a terveinkről, így látva és kézzel fogva, hogyan is nézne ki a munkadarab a gyártás után. Akár be is próbálhatjuk a helyére, minden megfelelően illeszkedik-e, a furatok a helyükön vannak-e stb.

Azonban a kompozit nyomtatásnak köszönhetően gyárthatunk olyan prototípusokat is, amiket akár működés közben is kipróbálhatunk. Ilyen lehet egy légterelő lapát elkészítése, ami nagy fordulaton, szűk térben elhelyezve végzi a légterelő feladatát. A nagy fordulat és a szűk térben történő légáramlásnak köszönhetően nagy nyomás és magas hőmérséklet jöhet létre, ami igen nagy hatással van a munkadarabra. Egy PLA-ból nyomtatott alkatrész nem feltétlenül viselné el, a megemelkedett hőmérséklet hatására ezért meglágyulhat és a nyomás hatására deformálódhat. Egy karbon-kompozit műanyagból nyomtatott alkatrész már jelentősen jobban bírja az ilyesfajta igénybevételeket, ezért előnyösebb azzal tesztelni.

Rendkívül fontos szempont az is, hogy egy-egy termék nagy számban történő sorozatgyártásához szükséges felszerelés beépítése költséges lehet, ezért előnyös, ha már előre tudjuk, hogy a gyártani kívánt elem tervezései pontosak. Ez könnyen kideríthető 3D nyomtatott prototípusokkal, így a gyártási folyamatban kapott végtermék már biztosan megfelel a követelményeknek.

Alkatrész utángyártás

Olyan alkatrészek esetén, amelyeket már nem forgalmaznak, vagy már nem elérhető a gyártó és nem lenne túl egyszerű és gazdaságos egyéb technológiával legyártani, egyszerűen és gyorsan tudunk nyomtatni 3D nyomtatóval, csupán egy modellre van szükség. Ide sorolnám az egyedileg módosított alkatrészeket is. Ha egy gyárilag tervezett alkatrész túl sűrűn hibásodik meg és túl sűrűn kell újra és újra rendelnünk utánpótlást, akkor akár egyedi módosításokat végrehajtva az alkatrészen, javíthatjuk a folyamatosan meghibásodó pontot - persze ha a körülmények engedik, pl.: van elég hely a munkadarab körül vastagság növelésére -, ezáltal csökkentve a későbbi kiadásokat, ugyanis nem kell újra és újra ugyanazt az alkatrészt megrendelni a gyártótól.

Szerszámgyártás

Egyedi szerszámokat gyárthatunk kompozit nyomtatással, ugyanis a technológiának köszönhetően a munkadarab rendkívül jól megállja a helyét a különböző igénybevételekkel szemben is. Magas hőállóság, nagy szakító-szilárdság, rugalmasság és a jó kémiai tulajdonságoknak köszönhetően számos területen kiválthatunk sokkal drágább technológiákkal készített egyedi alkatrészeket, például szerszámbefogókat, befogó pofákat.

Az Onyx anyag tulajdonságainak köszönhetően az alkatrész nem sérti fel a befogott munkadarabot, ugyanis jóval puhább a külső réteg, mint egy fém alkatrész esetében, azonban a belső szénszál, üvegszál vagy kevlár merevítések mégis rendkívül teherbíróvá teszik a szerszámot, ezáltal elérve azt a terhelhetőséget, amit egy fém alkatrész biztosítana.

Egyedi alkatrészek gyártása

Nagyon jó példa ebben az esetben a járműipar: egyedi légterelőt készíthetünk a hatékonyság növelése érdekében, vagy éppen egyedi alkatrészt helyezhetünk el a karosszérián, vagy akár egy speciális csomagtartót egy motorkerékpáron. Mind az egyedi alkatrész elkészítésére, mind a hozzá szükséges tartó elkészítésére ideális a nyomtatási technológia.

CAD szoftverek terhelés vizsgálathoz

A nyomtatni kívánt modellt szinte bármilyen modellező szoftverben elkészíthetjük, ami képes .stl formátum exportálására. Ha különösebb terhelésnek van kitéve a munkadarab, fontos előre tudni, hogy mennyire fogja bírni az igénybevételt, így még a gyártás előtt, anyagveszteség nélkül megtudhatjuk, hogy van-e szükség módosításra az alkatrész modelljén a jobb terhelhetőség érdekében. Ha az ehhez szükséges teszteket szeretnénk elvégezni, nem dolgozhatunk akármilyen modellező szoftverben, ugyanis a legtöbb program nem képes terhelés vizsgálatra.

Erre a célra találták ki a mérnökök számára a CAD szoftvereket, mint például a Solid Edge vagy az Autodesk Fusion 360, vagy akár az ingyenesen elérhető FreeCAD. Ezekhez a szoftverekhez elérhető szimulációs modullal rendelkező verzió, amely segítségével már viszonylag egyszerűen meghatározhatjuk, hogy az adott munkadarab adott terhelés alatt, mely pontokon szenvedi el leginkább az igénybevételt - így eldönthetjük, hol legyen extra erősítés, és ha szükséges és kivitelezhető, módosíthatjuk akár az alapmodellt is.

Összesítés

Összességében elmondhatjuk, hogy a kompozit nyomtatással készült alkatrész olcsóbb, gyorsabban előállítható és sok esetben jóval teherbíróbb lehet mint az egyéb technológiával készült termékek. Az pedig már csak a hab a tortán, hogy szinte bármilyen alaksajátossággal rendelkező modell elkészíthető, persze az igénybevételeknek megfelelően, amelyeket a különböző CAD szoftvereknek köszönhetően viszonylag egyszerűen meghatározhatunk.

Ha a posztban leírtakkal kapcsolatban kérdéseitek merülnének fel, akkor keressetek bennünket bátran! Széleskörű tapasztalataink alapján akár tevezésben, akár kivitelezésben is tudunk segíteni az ötleteitek megvalósításában!

Nyomtatásra fel! :)

A blogposztot írta és szerkesztette: Cs. Krisztián.

A képek származási helye: internet.